El sistema PLC (Controlador Lógico Programable) ha llegado a formar parte del núcleo de la automatización industrial moderna. Esto se debe a su capacidad de controlar procesos, optimizar tiempos y reducir al mínimo los errores humanos, lo que hace que los PLC sean indispensables en cualquier tipo de planta o línea de producción. Desde encender una máquina eléctrica hasta supervisar sistemas de procesos complejos, el PLC es imprescindible, ya que permite alcanzar mayores niveles de eficiencia, seguridad y de rentabilidad en las operaciones industriales.

¿Qué es un sistema PLC y para qué sirve?

El sistema PLC (en inglés Programmable Logic Controller, que significa Controlador Lógico Programable) es un dispositivo que permite la automatización de procesos industriales. El PLC es el cerebro de una determinada máquina o línea de producción; recibe señales de sensores, procesa la información a partir de un programa previamente definido y ejecuta las acciones correspondientes mediante los actuadores de la máquina o línea de producción, tales como motores eléctricos, válvulas, cintas transportadoras, entre otros.

Es decir, el PLC puede sustituir los antiguos sistemas de control manual o el control por relés, pero mejorando las características de estas opciones: el PLC es más preciso, flexible y rápido. La principal finalidad del PLC es monitorear y controlar todas y cada una de las etapas del proceso de producción de productos, es decir, el PLC controla que el proceso se lleve a cabo de manera segura, eficaz y sin interrupciones. Debido a su naturaleza, el PLC se puede encontrar en muchas industrias, como la automotriz, la generación de energía, la de minería o la industrias alimenticias.

Tal vez te interese leer: Cómo crear contraseñas seguras y fáciles de recordar

Principales componentes de un sistema PLC

Un sistema PLC está formado por varios componentes esenciales que permiten controlar y automatizar procesos industriales de manera precisa y segura. Cada uno de ellos cumple una función específica que, al integrarse, garantiza una comunicación eficiente entre el entorno físico y el sistema de control lógico. A continuación, se detallan los principales componentes de un sistema PLC:

Unidad Central de Procesamiento (CPU)

La CPU es el corazón del sistema PLC y actúa como su cerebro principal. Se encarga de ejecutar las instrucciones del programa lógico almacenado en su memoria y procesar las señales de entrada para generar las respuestas adecuadas en las salidas. Además, controla la sincronización de todas las operaciones, supervisa el estado del sistema y detecta posibles fallos o errores. Su potencia de procesamiento determina la velocidad de respuesta y la capacidad del PLC para manejar procesos complejos y de gran escala.

Módulos de entrada

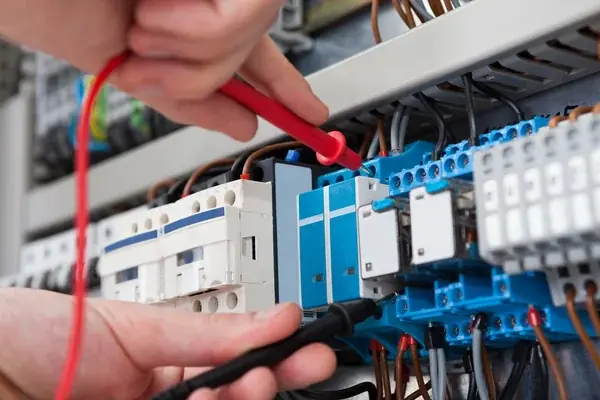

Los módulos de entrada son los encargados de recibir la información proveniente del entorno industrial a través de sensores, interruptores o botones. Estos dispositivos envían señales digitales o analógicas que representan el estado de variables del proceso, como temperatura, presión, nivel o flujo. El PLC interpreta estas señales y las transforma en datos utilizables para la CPU. Gracias a este componente, el sistema puede “percibir” lo que ocurre en el entorno y reaccionar en consecuencia de manera automática y precisa.

Módulos de salida

Los módulos de salida convierten las órdenes de la CPU en acciones físicas dentro del proceso industrial. A través de estos módulos se controlan actuadores como motores eléctricos, válvulas neumáticas, bombas o sistemas de iluminación. Pueden trabajar con señales digitales o analógicas, dependiendo del tipo de aplicación. Su función es esencial para ejecutar las tareas definidas por el programa lógico, garantizando que cada operación se realice en el momento y con la intensidad adecuada.

Fuente de alimentación

La fuente de alimentación proporciona la energía necesaria para el funcionamiento continuo y estable del sistema PLC y todos sus módulos. Generalmente, convierte la corriente alterna (AC) en corriente continua (DC) de bajo voltaje, apta para los circuitos electrónicos del PLC. Una fuente confiable es vital para evitar interrupciones o fluctuaciones que puedan afectar la operación del sistema. En entornos industriales exigentes, se utilizan fuentes con sistemas de respaldo o protección contra sobrecargas para garantizar una operación ininterrumpida.

Interfaz de programación

La interfaz de programación es el medio por el cual los ingenieros o técnicos crean, editan y cargan el programa lógico que controla el proceso industrial. Este software permite escribir códigos en distintos lenguajes de programación de PLC, como Ladder, FBD o STL. Además, posibilita monitorear en tiempo real el comportamiento del sistema, realizar pruebas de funcionamiento y ajustar parámetros sin detener la producción. Es una herramienta clave para garantizar que el sistema PLC se adapte fácilmente a nuevas necesidades o mejoras en la línea de producción.

Buses de comunicación

Los buses de comunicación son los canales que permiten la transferencia de datos entre los distintos módulos del PLC y otros dispositivos del sistema, como computadoras, pantallas HMI o redes industriales. Facilitan la comunicación bidireccional, asegurando que la información fluya de manera rápida y confiable. Existen distintos protocolos de comunicación, como Modbus, Profibus o Ethernet/IP, según el tipo de industria y los requerimientos del proceso. Gracias a ellos, los PLC pueden integrarse dentro de sistemas de automatización más amplios, formando parte del Internet Industrial de las Cosas (IIoT).

Estos componentes, trabajando de forma coordinada, hacen del sistema PLC una solución altamente confiable y flexible para automatizar procesos industriales, mejorar la eficiencia y garantizar la continuidad operativa en cualquier entorno productivo.

Cómo funciona un sistema PLC en la automatización industrial

El funcionamiento de un sistema PLC en la automatización industrial se basa en un proceso cíclico conocido como “ciclo de escaneo”, mediante el cual el controlador recopila información, la procesa y ejecuta acciones en tiempo real. En la primera etapa, el PLC recibe datos desde distintos dispositivos de entrada, como sensores, interruptores o medidores, que reflejan las condiciones actuales del proceso. Estas señales pueden indicar, por ejemplo, la temperatura de una máquina, el nivel de un tanque o la posición de un actuador.

Una vez recopilada la información, la Unidad Central de Procesamiento (CPU) analiza las señales de entrada de acuerdo con el programa lógico que tiene almacenado. Este programa contiene las instrucciones necesarias para decidir qué acciones ejecutar en cada situación. Si una variable excede un valor establecido, el PLC puede ordenar la activación de un sistema de enfriamiento, detener una cinta transportadora o encender una alarma de seguridad, todo de manera automática y precisa.

Finalmente, el sistema envía las señales correspondientes a los módulos de salida, que activan los actuadores o dispositivos de control físico, como motores, válvulas o luces. Este proceso se repite constantemente, asegurando una respuesta inmediata ante cualquier cambio en el entorno. Gracias a su velocidad, confiabilidad y capacidad de integración con otros equipos industriales, el sistema PLC se ha convertido en una herramienta esencial para optimizar la producción, reducir errores y garantizar la eficiencia en la automatización industrial.

Tal vez te interese leer: Automatización de procesos: qué es y por qué tu empresa la necesita

Ventajas de implementar un sistema PLC en tu empresa

Implementar un sistema PLC en tu empresa puede marcar una gran diferencia en términos de productividad, control y eficiencia. Estos controladores están diseñados para optimizar procesos, reducir errores y ofrecer un funcionamiento confiable en cualquier entorno industrial. A continuación, se presentan las principales ventajas de contar con un sistema PLC:

- Mayor eficiencia operativa: automatiza tareas repetitivas y mejora los tiempos de producción.

- Reducción de errores humanos: elimina fallos derivados de la operación manual y garantiza resultados precisos.

- Alta fiabilidad y durabilidad: soporta condiciones industriales exigentes sin comprometer su rendimiento.

- Flexibilidad y fácil programación: permite adaptar o modificar procesos sin reemplazar el hardware.

- Ahorro energético: optimiza el uso de recursos y reduce el consumo eléctrico.

- Mantenimiento predictivo: detecta anomalías y previene fallas antes de que afecten la producción.

- Integración tecnológica: se conecta con otros sistemas, redes industriales y plataformas de la Industria 4.0.

Estas ventajas convierten al sistema PLC en una solución estratégica para cualquier empresa que busque modernizar su producción, reducir costos y aumentar su competitividad.

Aplicaciones del sistema PLC en distintos sectores industriales

El sistema PLC se ha convertido en una herramienta esencial para la automatización y el control de procesos en casi todos los sectores industriales. Su versatilidad, capacidad de adaptación y fiabilidad lo hacen ideal para optimizar operaciones, reducir costos y aumentar la seguridad en entornos productivos. A continuación, se describen las principales aplicaciones del sistema PLC en distintas industrias:

Industria manufacturera

En la manufactura, los PLC controlan líneas de ensamblaje, cintas transportadoras, sistemas de embalaje y maquinaria automatizada. Permiten coordinar cada etapa del proceso productivo, garantizando precisión, velocidad y consistencia. También facilitan la detección temprana de fallos y el monitoreo del rendimiento de las máquinas, mejorando la eficiencia general de la planta.

Industria alimentaria y de bebidas

Los PLC son ampliamente utilizados en el procesamiento, envasado y etiquetado de productos alimenticios. Controlan la temperatura, el tiempo de cocción, el llenado de botellas y la limpieza automática de los equipos (CIP). Gracias a su precisión, ayudan a mantener la calidad del producto y a cumplir con las normas de higiene y seguridad alimentaria.

Industria minera y metalúrgica

En este sector, los sistemas PLC controlan equipos de transporte de mineral, sistemas de trituración, cintas de carga y plantas de procesamiento. Su capacidad para trabajar en entornos hostiles y responder rápidamente a cambios en las condiciones operativas los hace indispensables para garantizar la continuidad y seguridad de las operaciones mineras.

Industria energética

Los PLC gestionan procesos en centrales eléctricas, plantas de tratamiento de agua y sistemas de distribución de energía. Supervisan parámetros como voltaje, caudal o presión, asegurando una operación estable y eficiente. Además, su integración con sistemas SCADA permite un control remoto completo de la infraestructura energética.

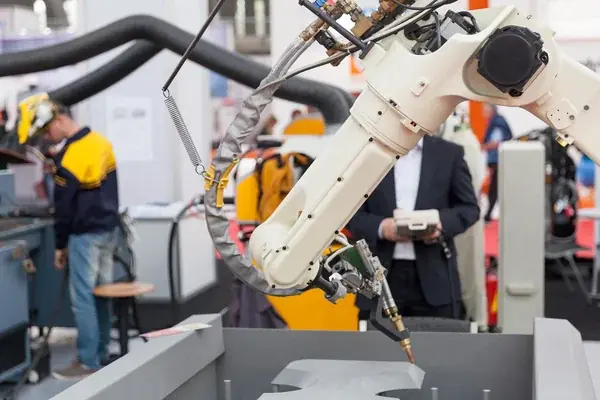

Industria automotriz

En la fabricación de vehículos, los PLC controlan robots de soldadura, pintura, ensamblaje y pruebas de calidad. Su precisión permite mantener altos estándares de producción y reducir los tiempos de ciclo. Además, facilitan la trazabilidad de cada componente, algo crucial para el control de calidad.

Industria farmacéutica y química

Los PLC regulan procesos sensibles como la mezcla de sustancias, el control de temperatura y la dosificación de componentes. Gracias a su exactitud, aseguran la consistencia de las fórmulas y el cumplimiento de normativas de calidad como las GMP (Good Manufacturing Practices).

Tal vez te interese leer: Cómo los servicios de logística mejoran la eficiencia de tu empresa

El sistema PLC, el motor inteligente de la automatización industrial

El sistema PLC ha pasado a ser el pilar sobre el cual gira la automatización actual y es la vía para poner en funcionamiento eficiencias, seguridad y productividad en los procesos industriales. Su capacidad para agrupar sensores, para actuar al instante en que se ejecutan las acciones operativas y para adaptarse a distintos entornos lo convierten en la herramienta clave para afrontar el futuro del Industria 4.0. Implementarlo no solo permite optimizar la operación ordinaria sino que, además, está en la línea para incluir a las empresas bajo un nuevo enfoque para afrontar los desafíos tecnológicos del futuro con un control inteligente, sostenible y altamente competitivo.