¿Qué es la soldadura y para qué se usa realmente?

En diversas industrias, que van desde la edificación hasta la producción de maquinaria, la soldadura es un procedimiento imprescindible. A primera impresión, puede parecer una labor técnica reservada para especialistas, pero la verdad es que comprender los tipos de soldadura y determinar cuál es el más adecuado no es una labor únicamente reservada para ingenieros o técnicos expertos. Si laboras con metal, estructuras o reparaciones industriales, poseer un entendimiento claro de este asunto puede contribuir a economizar tiempo, incrementar la seguridad y, principalmente, tomar decisiones más acertadas para tu proyecto.

En términos básicos, la soldadura se refiere a la técnica de unir dos componentes de metal a través de calor. Pese a que hay técnicas más sofisticadas que utilizan presión o materiales específicos, el fundamento sigue siendo el mismo: fundir, unir y garantizar que dicha unión sea resistente. Sin embargo, no todas las metodologías operan de la misma manera ni proporcionan los mismos resultados. Por lo tanto, entender los tipos de soldadura existentes puede generar una significativa diferencia.

También te puede interesar: Adiós a las pérdidas: Mejora tu control de existencias en almacén

Principales tipos de soldadura y sus diferencias clave

En la actualidad, hay una variedad de tipos de soldadura que se ajustan a diferentes requerimientos industriales, desde labores de gran exactitud hasta labores estructurales en terreno. Cada método brinda beneficios específicos, además de algunos límites que resulta aconsejable tener en cuenta. Por lo tanto, es vital entender cómo funciona cada una para poder decidir cuál se debe emplear en función del tipo de material, el entorno en el que se va a realizar el trabajo o los resultados esperados. A continuación, examinaremos los procedimientos de soldadura más habituales que hay en el sector industrial y las discrepancias más significativas entre estos.

Soldadura por arco (SMAW)

La soldadura de arco, que también la llaman SMAW o soldadura con electrodo revestido, es uno de esos métodos que existen desde hace mucho y que todavía se usan un montón en la industria. Funciona así: crea un arco eléctrico justo entre el electrodo y el metal que quieres unir. Ese arco derrite el electrodo y luego ese material de aporte se va directo a la junta, formando así tu soldadura.

Ventajas clave:

- Puede utilizarse tanto en interiores como en exteriores, incluso en condiciones adversas (lluvia, viento, humedad).

- Requiere equipos relativamente simples, por lo que es ideal para trabajos en campo o zonas sin acceso a tecnología avanzada.

- Su versatilidad permite soldar diversos metales como acero dulce, hierro fundido e incluso acero inoxidable con el electrodo adecuado.

Puntos a considerar:

- Genera escoria que debe limpiarse después del proceso.

- Requiere cierta destreza del operador para lograr una soldadura uniforme y de buena penetración.

- No es la más recomendada para trabajos muy delicados o donde se requiera un acabado estético limpio.

Este tipo de soldadura sigue siendo la más común en estructuras metálicas, mantenimiento de maquinaria pesada y construcción civil.

Soldadura MIG (Metal Inert Gas)

La soldadura MIG, también llamada GMAW (Gas Metal Arc Welding), es una técnica semiautomática que utiliza un hilo continuo como electrodo, combinado con un gas protector (como argón o CO₂) para evitar la oxidación del metal fundido. Es muy popular en talleres de fabricación y producción en serie debido a su eficiencia.

Ventajas clave:

- Produce cordones de soldadura limpios y con buena apariencia.

- Permite trabajar de forma continua gracias al uso del hilo alimentado automáticamente.

- Requiere menos habilidad técnica que la soldadura por arco, por lo que es más fácil de aprender para operarios nuevos.

Puntos a considerar:

- No es ideal para trabajos en exteriores, ya que el viento puede dispersar el gas de protección y afectar la calidad del cordón.

- Necesita una fuente eléctrica constante y equipos más complejos que la soldadura SMAW.

- El mantenimiento del sistema de alimentación y de los gases puede requerir más atención.

Es ampliamente utilizada en la industria automotriz, en la fabricación de estructuras metálicas livianas y en tareas de producción que buscan eficiencia y rapidez.

Soldadura TIG (Tungsten Inert Gas)

La soldadura TIG, o GTAW (Gas Tungsten Arc Welding), se distingue por su alta precisión. Utiliza un electrodo de tungsteno no consumible, que genera el arco eléctrico, y un gas inerte (generalmente argón) para proteger la zona de trabajo. En algunos casos, se puede añadir material de aporte manualmente.

Ventajas clave:

- Ofrece un control excepcional del proceso, lo que permite acabados limpios y uniones estéticamente superiores.

- No genera escoria, por lo que se elimina la necesidad de limpieza posterior.

- Ideal para soldar materiales delgados o aleaciones sensibles como aluminio, magnesio o titanio.

Puntos a considerar:

- Es más lenta que otros tipos de soldadura, lo cual puede impactar en la productividad.

- Requiere un mayor nivel de habilidad y experiencia por parte del soldador.

- Los equipos TIG suelen ser más costosos y delicados.

Esta técnica es la preferida en sectores como la industria aeroespacial, alimentaria, farmacéutica y en trabajos de alta precisión donde la calidad visual y estructural es esencial.

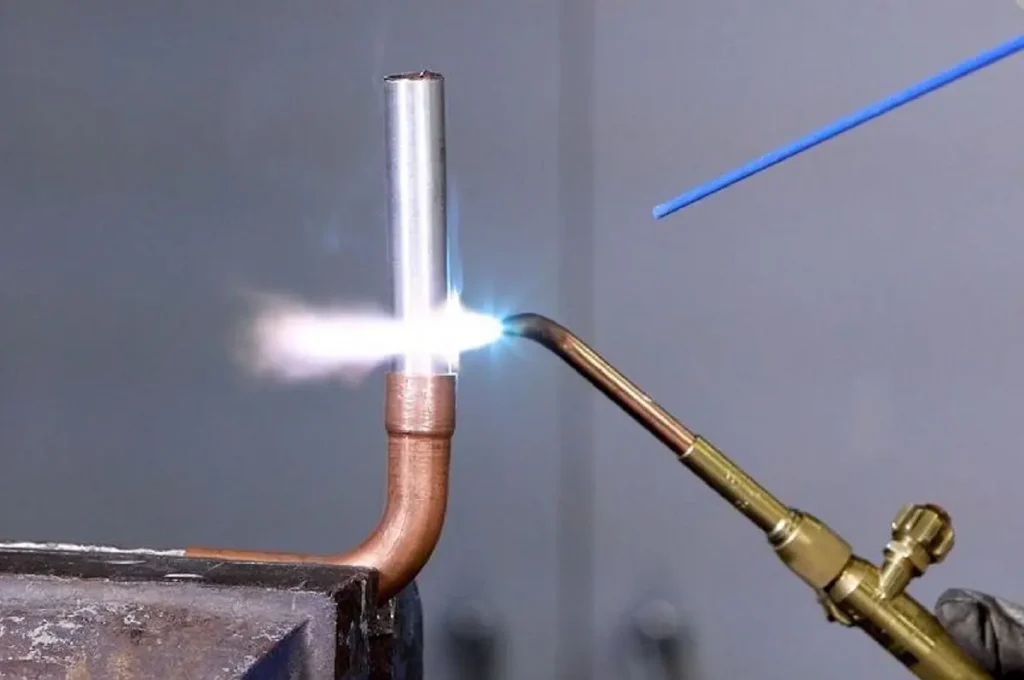

Soldadura por gas (oxiacetilénica)

La soldadura oxiacetilénica utiliza una llama generada por la mezcla de oxígeno y acetileno para fundir los metales y permitir su unión. Aunque ha sido desplazada por métodos más modernos en muchas aplicaciones industriales, sigue teniendo valor en tareas específicas.

Ventajas clave:

- No necesita electricidad, por lo que es útil en zonas rurales o lugares sin energía.

- Es versátil: también puede usarse para cortar metales, calentar piezas o realizar tareas de mantenimiento.

- Fácil de transportar y manejar, especialmente con una máquina de soldar portátil adecuada.

Puntos a considerar:

- El calor generado es menos controlado en comparación con otros métodos, lo que puede afectar la calidad de la soldadura.

- No es la opción más eficiente para trabajos de producción en masa.

- El manejo del gas requiere precauciones adicionales por su inflamabilidad.

Hoy en día, se utiliza sobre todo en reparaciones, trabajos artísticos o en zonas donde otras técnicas no son viables por limitaciones técnicas o económicas.

Soldadura por puntos

La soldadura por puntos es un proceso que une dos láminas metálicas aplicando presión y calor generado por corriente eléctrica en un punto específico. Es muy común en la fabricación de carrocerías de automóviles y electrodomésticos.

Ventajas clave:

- Es rápida y fácilmente automatizable.

- Genera poco calor residual, lo que reduce deformaciones en las piezas.

- Muy eficiente en trabajos repetitivos con materiales delgados.

Puntos a considerar:

- Solo sirve para láminas delgadas; no es viable para estructuras robustas.

- No permite uniones continuas ni con materiales de espesor variado.

- Los equipos suelen ser grandes y poco prácticos para uso fuera de taller.

Este método es ideal cuando se requiere eficiencia, rapidez y bajo costo en grandes volúmenes de producción, pero no es una opción flexible para trabajos personalizados o en campo. Como ves, cada uno de estos tipos de soldadura tiene un propósito claro. Elegir el más adecuado dependerá no solo del material que estés uniendo, sino también del entorno de trabajo, la precisión que necesites y el equipo con el que cuentes.

Ventajas y desventajas de cada tipo de soldadura

Elegir el método de soldadura adecuado no solo afecta la calidad de tu trabajo, sino también el tiempo que tomarás, los recursos que invertirás y el nivel de riesgo que asumirás. Por eso, es útil hacer un repaso rápido por los pros y contras más relevantes de cada uno:

- Soldadura SMAW: resistente, económica y útil en exteriores, pero produce escoria que debe limpiarse.

- Soldadura MIG: rápida y fácil de automatizar, aunque requiere gas protector y una fuente eléctrica constante.

- Soldadura TIG: muy precisa, pero más lenta y con una curva de aprendizaje más alta.

- Soldadura por gas: portátil y versátil, aunque con menor calidad en la unión.

- Soldadura por puntos: rápida y limpia, pero limitada a metales delgados.

Una buena práctica es analizar si necesitas una unión fuerte o estética, si tu trabajo es de campo o de taller, y si tienes acceso a una buena máquina de soldar portátil o necesitas equipos más robustos.

¿Por qué conviene tener una máquina de soldar portátil?

Actualmente, numerosas compañías eligen incorporar una máquina de soldar portátil a su equipo laboral. ¿Qué razón? La solución es sencilla: adaptabilidad. En ambientes industriales donde las labores no siempre se llevan a cabo en un único sitio, disponer de un equipo de transporte sencillo facilita la realización de reparaciones, modificaciones o soldaduras rápidas sin la necesidad de trasladar toda una estructura.

Además, una máquina portátil de soldadura no solo resulta práctica para labores de emergencia. Además, es una excelente alternativa para labores en terreno, mantenimiento de maquinaria pesada o estructuras que requieren traslado complicado. Por ejemplo, si estás arreglando una baranda de metal en un área aislada o un elemento de maquinaria en un espacio sin electricidad constante, este tipo de aparato puede generar un cambio significativo.

En la actualidad, hay modelos portátiles que proporcionan una gran potencia, facilitan el trabajo con diversas clases de soldadura, y poseen tecnologías que hacen más fácil el proceso incluso para trabajadores con escasa experiencia.

Cómo elegir el tipo de soldadura ideal para tu proyecto industrial

No todos los empleos necesitan el mismo método. La selección del método adecuado se basa en elementos como el tipo de material, el ambiente laboral, la experiencia del operador y la durabilidad prevista de la unión. Por lo tanto, más allá de entender los diferentes métodos de soldadura, es crucial analizar tu circunstancia particular.

Por ejemplo, si estás trabajando con estructuras metálicas afuera, la soldadura por arco (SMAW) podría ser tu mejor opción, gracias a que aguanta muy bien los cambios del clima. En cambio, si lo que necesitas es un acabado súper detallado y profesional en una pieza delicada de acero inoxidable, es probable que te inclines por la soldadura TIG.

Asimismo, si tu equipo suele realizar mantenimiento en el campo, más allá de talleres o fábricas, lo más conveniente es que cuentes con una máquina de soldar portátil de excelente calidad que te permita realizar acciones rápidas. Esta herramienta tiene la capacidad de ayudarte a realizar tareas urgentes sin comprometer la calidad de la soldadura, especialmente en sitios de acceso difícil.

Aquí algunas preguntas clave que puedes hacerte antes de decidir:

- ¿El trabajo es en taller o en exteriores?

- ¿Necesito precisión o solo una unión resistente?

- ¿Cuento con operarios expertos o con nivel básico?

- ¿Dispongo de acceso a energía eléctrica constante?

- ¿La movilidad del equipo es importante?

Responder estas preguntas te dará una mejor idea de qué tipo de técnica usar y si necesitas complementar tu taller con una máquina de soldar portátil que te dé flexibilidad.

¿Qué ventajas ofrece una máquina de soldar portátil en el día a día?

En entornos industriales donde los tiempos son ajustados y los imprevistos comunes, contar con equipos versátiles se vuelve casi obligatorio. Una máquina de soldar portátil te permite actuar rápido, sin necesidad de desmontar estructuras o esperar la disponibilidad de equipos fijos.

Además de su facilidad para transportar, los modelos actuales ofrecen funcionalidades modernas, como regulación automática de voltaje, compatibilidad con distintos tipos de soldadura y sistemas de seguridad que facilitan el trabajo incluso para quienes no son expertos en el área.

Estas máquinas no solo son útiles en situaciones de mantenimiento. Muchas empresas las utilizan en sus operaciones diarias porque les permiten ejecutar tareas en distintos puntos de la planta sin afectar la línea de producción principal. En industrias como la agroindustria, la minería o el mantenimiento de maquinaria pesada, contar con un equipo así puede ser un factor clave de eficiencia.

Algunas de las ventajas más destacadas de este tipo de equipos son:

- Portabilidad y ligereza

- Consumo energético eficiente

- Compatibilidad con varias técnicas de soldado

- Menor curva de aprendizaje

- Ideal para reparaciones rápidas o tareas preventivas

Si aún no consideras sumar una máquina de soldar portátil a tu operación, es posible que estés dejando pasar una gran oportunidad de optimizar tus procesos.

También te puede interesar: ¿Qué es eficiencia operativa?

Recomendaciones para trabajar con seguridad y eficiencia

No importa qué técnica elijas. Todos los tipos de soldadura requieren un mínimo de preparación, medidas de seguridad y orden en el entorno de trabajo. Aquí algunos consejos básicos que siempre es bueno recordar:

- Revisa tus equipos antes de comenzar: tanto las máquinas grandes como una máquina de soldar portátil deben estar en buen estado. Verifica cables, electrodos, boquillas y niveles de gas si corresponde.

- Protege tus ojos y tu piel: nunca subestimes el daño que puede causar una chispa o una mala exposición a la luz del arco. Usa lentes, guantes y ropa adecuada.

- Trabaja en espacios ventilados: muchas técnicas generan humos que pueden afectar la salud. Siempre es mejor asegurar una buena ventilación o usar extractores.

- Evita distracciones: una distracción mínima puede generar un error que afecte la calidad de la soldadura o cause un accidente.

- Mantén el orden: cables enrollados, superficies limpias y un área despejada reducen riesgos y mejoran la eficiencia.

Además, si utilizas una máquina de soldar portátil, asegúrate de conocer bien sus especificaciones. Algunos modelos ofrecen mayor potencia, otros priorizan la autonomía, y hay quienes buscan un equilibrio entre ambas cosas. Antes de adquirir una, compara opciones y consulta con profesionales si es necesario.

¿Qué tipos de soldadura es el más usado en la industria peruana?

En el ámbito industrial de Perú, donde se encuentran grandes proyectos de infraestructura, minería, agroindustria y manufactura ligera, los tipos de soldadura más empleados son indiscutiblemente la soldadura por arco (SMAW) y la MIG. Estas técnicas se han consolidado como las más útiles y lucrativas debido a su capacidad de adaptación a diferentes ambientes laborales y la sencillez con la que pueden ser gestionadas por técnicos de nivel medio.

También te puede interesar: Trazabilidad de un producto: concepto y tipos

Soldadura por arco: la más popular en campo

Probablemente, la soldadura por arco sea la más usada en trabajos de edificación civil y en terreno. ¿La razón? Su fortaleza e independencia. Este método no necesita gases de protección ni sistemas complicados, lo que la convierte en una opción muy útil para trabajar en zonas rurales o de acceso difícil, algo común en áreas andinas, selváticas o mineras del país.

Además, su habilidad para operar incluso en situaciones climáticas difíciles, como viento o humedad, la convierte en perfecta para labores como el montaje de estructuras metálicas, el mantenimiento de maquinaria pesada o la reparación de elementos industriales en el lugar, sin la necesidad de transportarlo todo a un taller.

Es frecuente que los técnicos cuenten con una máquina de soldar portátil compatible con esta técnica, ya que les permite desplazarse con facilidad por el lugar de trabajo y responder de manera inmediata ante cualquier necesidad operativa.

Soldadura MIG: clave en procesos de producción urbana

En áreas urbanas como Lima, Arequipa o Trujillo, que albergan talleres de metalurgia, instalaciones de montaje y centros de producción, la soldadura MIG ha adquirido relevancia debido a su rapidez, limpieza y reducido margen de error. Gracias a su sistema automatizado de alimentación de hilo y la utilización de gas protector, se pueden producir uniones de alta calidad, con una presentación visual excelente y con una intervención manual mínima.

Numerosas compañías la optan por ella cuando buscan procedimientos constantes y repetitivos, como en la producción de carrocerías, estructuras modulares, estanterías de metal o mobiliario para la ciudad. Su eficacia la hace un recurso esencial en operaciones de gran y mediana escala que demandan tiempos de entrega precisos sin sacrificar la calidad.

A pesar de que necesita una fuente de energía estable y dispositivos más sofisticados que la SMAW, en ambientes regulados y adecuadamente equipados, su rendimiento sobrepasa considerablemente a otras técnicas más convencionales.

TIG y otras técnicas: sectores especializados

Por otro lado, la soldadura TIG se reserva prácticamente únicamente para industrias que requieren un alto nivel de acabado, como la alimentaria, farmacéutica y aeroespacial. En Perú, su aplicación a gran escala es menos habitual, pero se encuentra en talleres de acero inoxidable, diseño estructural exacto, instalaciones de salud de alta calidad o la producción de elementos decorativos metálicos donde el detalle minucioso es esencial.

Lo mismo ocurre con técnicas como la soldadura por puntos o la soldadura oxiacetilénica, que tienen una aplicación más específica: la primera en plantas automatizadas (como algunas ensambladoras en Lima o el Callao), y la segunda en trabajos rurales o reparaciones menores donde no hay acceso a energía eléctrica.

Elige bien y trabaja mejor

Entender los diferentes tipos de soldadura va más allá de una enseñanza técnica: representa una elección estratégica para cualquier funcionamiento industrial. Desde la soldadura de arco hasta métodos más avanzados como la soldadura TIG, cada técnica posee sus beneficios dependiendo del ambiente, el tipo de material y los resultados previstos.

No obstante, no basta con saber qué técnicas existen. Lo auténticamente provechoso es poder entender cuál se adapta mejor a las situaciones reales del trabajo que planeas llevar a cabo. En ese escenario, tener una máquina de soldar portátil se ha convertido en un beneficio crucial, especialmente para trabajos en terreno, mantenimiento inmediato o zonas de acceso difícil.

Invertir en el conocimiento adecuado, seleccionar correctamente tu equipo y dar prioridad a la seguridad son acciones fundamentales para asegurar eficacia, longevidad y profesionalidad en cada proceso de soldadura. No es cuestión de complicarse, sino de tomar decisiones basadas en información precisa, ajustada a tu situación actual. Porque cuando estás consciente de lo que estás realizando, los resultados se expresan de manera autónoma.